Bericht von Engineering Ceramic Co. (EC © ™):

Als wichtiger struktureller Keramikwerkstoff wird Siliziumkarbid mit seiner hervorragenden mechanischen Hochtemperaturfestigkeit, seiner hohen Härte, seinem hohen Elastizitätsmodul, seiner hohen Verschleißfestigkeit, seiner hohen Wärmeleitfähigkeit und seinen Korrosionsbeständigkeitseigenschaften nicht nur in Hochtemperaturöfen verwendet. Verbrennungsdüsen, Wärmetauscher, Dichtungsringe, Gleitlager und andere traditionelle Industriebereiche, aber auch als ballistische Panzerungsmaterialien, Weltraumspiegel, Halbleiterwafer bei der Herstellung des Befestigungsmaterials und der Kernbrennstoffgehäusematerialien. Engineering Ceramic Co., (EC © ™ ), hat aus mehr als zwei Jahrzehnten Produktionserfahrung die gängigsten Sintertechniken für den chinesischen Siliziumkarbid-Keramikmarkt abgeleitet:

◇Reaktionssintern

◇Drucksintern

◇Rekristallisiertes Sintern

◇Heißdrucksintern

◇Heißisostatisches Drucksintern

◇Vibrationsdrucksintern

Reaktionssintern

Der Prozess des Reaktionssinterns von Siliziumkarbid umfasst das Mischen von Kohlenstoff-, Silizium- und Si-Pulvern, die durch Schlickerguss, Pressen oder kaltisostatisches Pressen hergestellt werden, und die anschließende Durchführung der Silizium-Penetrationsreaktion, d. h. das Erhitzen des Körpers auf über 1500 °C in einem Vakuumofen oder Inertgasofen, wobei das feste Silizium zu flüssigem Silizium geschmolzen wird, das durch Kapillarwirkung in den porösen Körper eindringt. Die chemische Reaktion zwischen flüssigem Silizium oder Siliziumdampf und dem vor Ort erzeugten β-SiC verbindet sich mit den ursprünglichen SiC-Partikeln im Barren und bildet reaktionssinternde Siliziumkarbid-Keramikmaterialien.

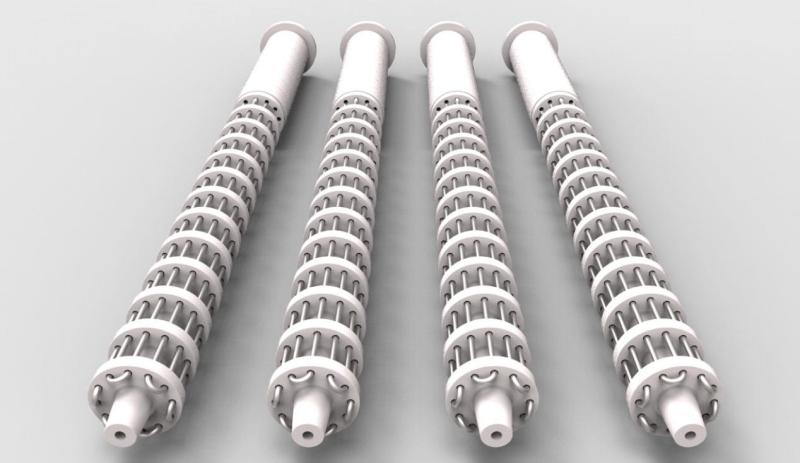

Die Vorteile von reaktionsgesintertem Siliziumkarbid sind niedrige Sintertemperatur, niedrige Produktionskosten und ein höherer Grad der Materialverdichtung. Insbesondere führt der Reaktionssinterprozess nahezu zu keiner Volumenschrumpfung und eignet sich besonders für die Herstellung großer und komplex geformter Strukturteile . Hochtemperatur-Ofenmaterialien, Strahlungsrohre, Wärmetauscher, Entschwefelungsdüsen usw. sind typische Anwendungen von reaktionsgesinterten Siliziumkarbidkeramiken.

Drucksintern

Unter Atmosphärendrucksintern von Siliziumkarbid versteht man das Verdichten und Sintern von Proben unterschiedlicher Form und Größe ohne äußeren Druck, d. 2150°C. Der Sinterprozess kann in Festphasensintern und Flüssigphasensintern unterteilt werden. Das Sintern von Siliziumkarbid bei Atmosphärendruck kann in zwei Prozesse unterteilt werden: Festphasensintern und Flüssigphasensintern.

Das Sintern bei Atmosphärendruck ist aufgrund der geringeren Produktionskosten vorteilhaft. Es gibt keine Einschränkungen hinsichtlich der Form und Größe des Produkts, insbesondere bei festphasengesinterten SiC-Keramiken, die eine hohe Verdichtung, eine gleichmäßige Mikrostruktur und hervorragende umfassende Materialeigenschaften aufweisen. Industrielle Anwendungen werden häufig in verschleißfesten und korrosionsbeständigen Dichtungsringen, Gleitlagern und kugelsicheren Panzerungen, optischen Spiegeln und Halbleiterwaferhalterungen eingesetzt.

Rekristallisiertes Sintern

Rekristallisiertes Siliziumkarbid wird durch Schlickerguss hergestellt und bei 2450 °C gesintert. Anschließend erhalten wir eine hervorragende Leistung rekristallisierter SiC-Keramikmaterialien Der Knüppel kann gleichmäßig im Porenraum zwischen den groben Körnern verteilt werden, und dann verdampft das feine SiC-Pulver bei einer hohen Temperatur von mehr als 2100 °C und einer bestimmten Strömungsgeschwindigkeit der Schutzatmosphäre allmählich und fällt am Kontaktpunkt aus die groben Körner, bis die feinen Materialien vollständig verschwunden sind. Dann verdampft das feine SiC-Pulver bei einer hohen Temperatur über 2100 °C und unter einer bestimmten Durchflussrate der Schutzatmosphäre allmählich und fällt am Kontaktpunkt der groben Partikel aus, bis die feinen Partikel vollständig verschwinden.

Rekristallisiertes SiC weist die folgenden Eigenschaften auf.

(1) Nach dem Sinterprozess kommt es nahezu zu keiner Volumenschrumpfung;

(2) Die Dichte des rekristallisierten SiC-Grünkörpers bleibt nach dem Sintern unverändert;

(3) Rekristallisiertes SiC hat sehr klare und saubere Korngrenzen und ist frei von Glasphasen und Verunreinigungen;

(4) Die gesinterten rekristallisierten SiC-Produkte enthalten 10 % bis 20 % Restporosität.

Rekristallisiertes SiC hat eine reine kristalline Phase, frei von Verunreinigungen und verfügt über eine hohe Porosität, ausgezeichnete Wärmeleitfähigkeit und Thermoschockbeständigkeit, was es zu einem idealen Kandidaten für Hochtemperaturöfen, Wärmetauscher und Verbrennungsdüsen macht.

Heißpresssintern

Siliziumkarbidpulver wird in die Form gefüllt und während des Erhitzungsprozesses wird ein bestimmter Druck aufrechterhalten, um die Sintermethode des Formens und Sinterns gleichzeitig zu erreichen. Das Heißpresssintern zeichnet sich durch gleichzeitiges Erhitzen und Pressen aus, und das Sintern von Siliziumkarbid wird unter der Kontrolle geeigneter Druck-Temperatur-Zeit-Prozessbedingungen erreicht. Die Nachteile des Heißpress-Sinterverfahrens sind die Komplexität der Maschine und Ausrüstung, die hohen Anforderungen an das Formmaterial, die strengen Anforderungen an den Produktionsprozess, der nur für die Herstellung einfacher Formteile geeignet ist, und der hohe Energieverbrauch , geringe Produktionseffizienz und hohe Produktionskosten.

Heißes isostatisches Drucksintern

Heißisostatisches Pressen ist ein Verfahren, bei dem ein inertes Hochdruckgas (z. B. Argon) verwendet wird, um die Verdichtung und Sinterung des Materials zu fördern. Dabei wird der Siliziumkarbid-Pulverrohling in einem Glas- oder Metallbehälter unter Vakuum versiegelt. Beim heißisostatischen Verfahren wird durch einen Kompressor ein anfänglicher Gasdruck von mehreren MPa aufrechterhalten, während die Probe auf die Sintertemperatur erhitzt wird. Während des Erhitzungsprozesses wird der Gasdruck schrittweise auf bis zu 200 MPa erhöht, und isostatischer Gasdruck wird verwendet, um innere Poren im Material zu beseitigen und so eine Verdichtung zu erreichen.

Vibrationsdrucksintern

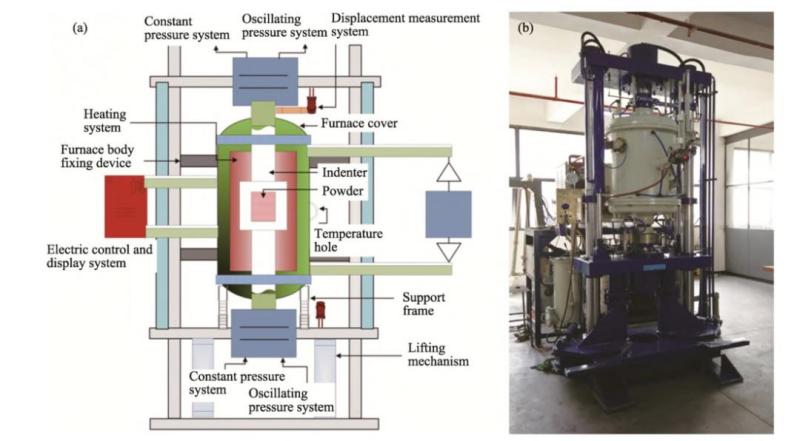

Die Verwendung von dynamischem Druck während des Sinterprozesses kann dazu beitragen, die Selbsthemmung und Agglomeration während des Prozesses aufzubrechen, Poren und Agglomerate zu reduzieren und so eine homogene Mikrostruktur mit hoher Dichte und feinen Körnern zu erhalten und hochfeste und zuverlässige Strukturen herzustellen keramische Materialien. Basierend auf diesem neuen Sinterkonzept, das gemeinsam von Engineering Ceramic Co. (EC © ™) und einem Forschungsteam der Tsinghua-Universität, China, vorgeschlagen wurde, wurde beim Sintern von Keramikpulvern anstelle des bestehenden konstanten statischen Drucks dynamischer Vibrationsdruck eingeführt , und diese neue Sintertechnologie wurde Vibrationsdrucksintern genannt.

Die Vorteile des Produkts sind:

1) Erhöhen Sie die Packungsdichte des Rohmaterialpulvers vor dem Sintern erheblich.

(2) Bereitstellung einer größeren Sinterantriebskraft, Beschleunigung der Verdichtung des Knüppels, Beseitigung der restlichen winzigen Poren im Rohling und Beseitigung der Restporosität im Material, mit einer Porosität von weniger als 0,1 %.

Aussage: Der Artikel/die Nachricht/das Video stammt aus dem Internet. Unsere Website wird zum Zwecke der Weitergabe nachgedruckt. Das Urheberrecht des nachgedruckten Artikels/der Neuigkeit/des Videos liegt beim ursprünglichen Autor oder dem ursprünglichen offiziellen Konto. Sollte ein Verstoß vorliegen, benachrichtigen Sie uns bitte rechtzeitig, wir werden ihn dann überprüfen und löschen.